Daniel von Essen jobbar som skiftgående driftingenjör för bränsleförsörjningen till biokraftvärmeverket KVV8 i Värtaverket. Det innebär att han ser till att pannan kan matas med förnybar flis dygnet runt.

– Jag jobbar mestadels i kontrollrummet, där jag övervakar och styr systemen. Dagtid samarbetar jag med två bränsletekniker som är ute i anläggningen. På nätterna går jag ut i anläggningen mer själv och då måste någon annan i teamet bevaka från kontrollrummet. Det är kollegorna som gör jobbet roligt.

Innan han sökte jobbet på Stockholm Exergi hade Daniel jobbat som cykelreparatör i tio år, men bestämde sig för att sadla om och läste en ettårig utbildning till drifttekniker. Han började som driftingenjör år 2014, innan KVV8 var färdigbyggt, och fick utbildning i över ett år innan han började driva anläggningen på riktigt.

En central del i jobbet är att han jobbar skift, vilket innebär olika arbetstider varje vecka, alla dygnets olika timmar.

– Jag fungerar väldigt bra med att jobba skift, berättar Daniel von Essen. Jag tycker att det är roligt att alla dagar är olika. Förmiddagspassen är intensivast, eftermiddagar och helger lugnare. Nätterna, när jag är mer ute i anläggningen, blir helt annorlunda. Jag gillar att när jag går hem vet jag inte hur det blir när jag kommer till nästa skift, eftersom någon annan tar över emellan.

När Daniel sitter i kontrollrummet bevakar han larm och övervakningskameror för hela processen från lossningen från tåg, fartyg och lastbilar upp till pannan. Det gäller att vara alert.

– Från de stora, underjordiska bränslelagren transporterar vi flisen upp till dagsilos som bara räcker 20-30 minuter vid full drift innan det blir soppatorsk i pannan. Bara att ta oss ner till problemområdet kan ta 7-8 minuter, om vi måste dit för att bedöma och åtgärda ett problem. Vi har parallella system för de känsligare delarna av kedjan, men det har hänt att båda systemen krånglar samtidigt och då blir det svettigt.

Många problem går att åtgärda direkt från kontrollrummet, genom justeringar och omstarter. Andra kräver teamwork, problemlösning och ibland veckor av arbete. Daniel berättar om ett exempel:

– Den här hösten har vi haft problem med en av våra bandmagneter nere i hamnen, som ska ta bort metallskrot ur bränslet.

Han förklarar att avskiljaren är ett rullband som rullar i samma riktning och fart som transportbandet, men en bit ovanför och med magneter i. Skogsbränslet passerar och ramlar ner i en ficka som leder in till lagret, medan metallbitar lyfts upp av magneterna och förs vidare till en annan ficka. Den här hösten var kylningen trasig och i väntan på reservdelar var det förhöjd risk för stopp, eftersom magnetbandet inte rullade.

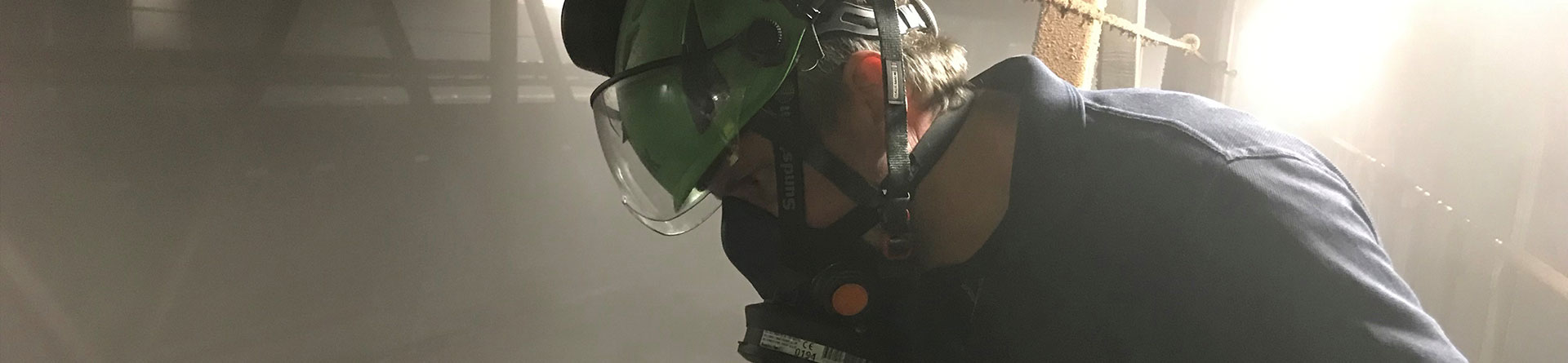

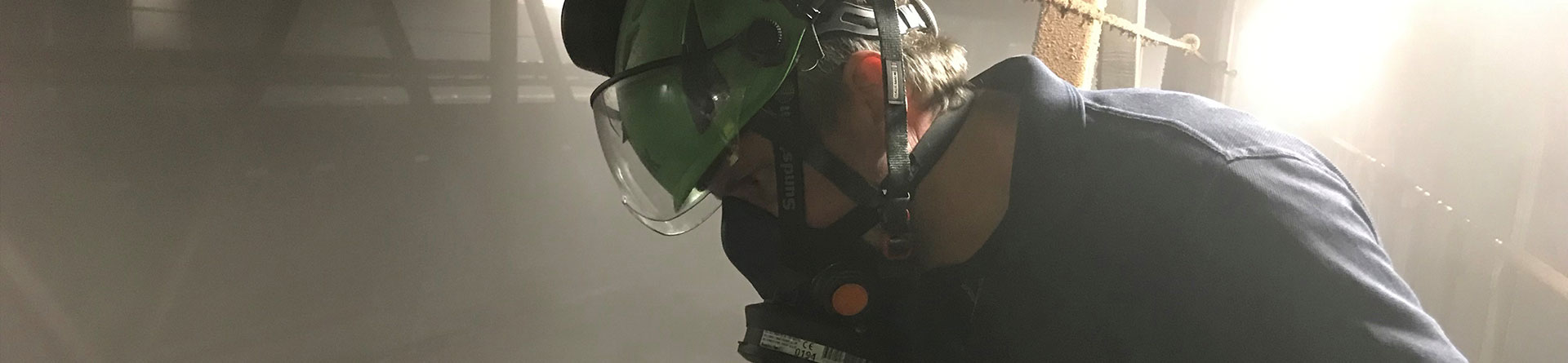

– Den största risken var när vi fick lastbilar med bark, eftersom bark lätt fastnar och bygger upp proppar. De flesta transporter klarade vi genom att lyfta upp magnetbandet och dra ner hastigheten på transportbandet, men en kväll fick vi ett rejält stopp. Den dagen hade jag en kollega som satt på upplärning som kunde ta min plats i kontrollrummet, och jag stod där nere och hackade fastsatt bark i sex timmar innan vi fick loss proppen. Dagen efter det var kroppen rejält mör.

Just de här kontrasterna är något av det bästa med jobbet, enligt Daniel:

– Det är roligt att ha ett jobb som varierar ända från nåt man egentligen skulle kunna göra i finkläder till rejält, fysiskt slit.